Nedělejte kompromisy, které vám brání v čerpání výhod ze spolupráce systémů ERP a PLM

Výrobní společnosti při řízení svého byznysu často spoléhají na systémy ERP a PLM. Ne vždy ale využívají možnosti, které jim může přinést propojení obou systémů do jednoho digitálního řetězce. Co je k tomu vede a jaké výhody mohou propojením ERP a PLM systémů získat, se dozvíte v následujícím článku.

K čemu slouží ERP a PLM systémy

Nejprve si pojďme objasnit, co si pod oběma zkratkami představit:

ERP systémy slouží k plánování podnikových zdrojů. Umožňují řídit finance, propojovat dodavatele a partnery, spolehlivě plánovat a optimalizovat základní výrobní procesy.

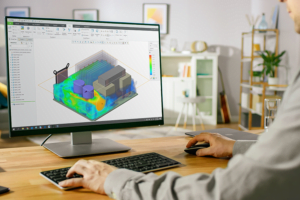

PLM řídí životní cyklus výrobku – poskytuje kontext, zabezpečení, sledovatelnost digitálního popisu výrobku, navíc řídí procesy napříč podnikovými týmy a systémy, aby byla zajištěna dostupnost a důvěryhodnost produktových dat. Jako takový umožňuje rychlejší uvedení výrobku na trh, a to při nižších nákladech a ve vyšší kvalitě.

Přestože má PLM ve výrobním podniku své jasně dané místo a jeho benefity jsou evidentní, mnoho společností nemá jasno v tom, jak vyvinout a implementovat strategii, která jim umožní získat maximální užitek z ERP i PLM. My v AV ENGINEERING věříme, že oba systémy hrají ve výrobní společnosti zásadní roli a že správná koordinace a nastavení těchto systémů přináší vyšší hodnotu, než jakou může poskytnout každý sám.

Bohužel řada společností dělají kompromisy, které jim brání plně využít výhody těchto systémů. To je z velké části způsobeno tím, že se s nimi zachází jako se samostatnými řešeními sloužícími různým částem byznysu. Společnosti si uvědomují, že je potřeba zajistit, aby každý z těchto základních systémů obsahoval stejné informace, a proto vynakládají velké úsilí na synchronizaci pomocí ručního zadávání dat. Tím významně zvyšují riziko chyb, které ovlivňují čas, náklady a kvalitu. Stručně řečeno, ruční zadávání dat může nekompromisně brzdit pracovní tým a procesy v podniku.

Hodnota integrace systémů ERP a PLM

I když systémy ERP a PLM podporují různé procesy, vzájemně se doplňují. Jako takové by měly být propojeny v jeden bezproblémový digitální řetězec. Jakmile je totiž výrobek navržen a připraven pro výrobku, pomáhá ERP řídit následné činnosti, včetně plánování výrobních zdrojů a financí. Integrace PLM a ERP eliminuje úskalí oddělené správy dat a procesů a zároveň zajišťuje, aby všichni ve společnosti používali nejaktuálnější data.

Stále více výrobních společností integruje PLM a ERP, aby zlepšili efektivitu a kvalitu produktových dat. I když je zpočátku často motivuje touha eliminovat neefektivní zadávání dat a s tím spojené chyby lidského faktoru, málokdy si podniky naplno uvědomují všechny výhody propojení PLM a ERP. Integrace mezi těmito dvěma systémy zajišťuje přístup všech uživatelů ke kusovníku a podpůrným datům vývoje výrobku zachyceným v systému PLM. Navíc PLM umí poskytovat výrobní postupy, a tak může v integraci s ERP propojit a zlepšit kritické procesy podniku. Výsledkem dobře provedené integrace ERP a PLM je vybudování plynulého a trvalého proudu inovací, jako jsou nové a lépe diferencované produkty nebo trvalé zlepšování parametrů nákladů a kvality.

Příklady efektivního využití integrace ERP a PLM

Podívejme se na příklady toho, jak mohou uživatelé ERP i PLM těžit z integrace, která jim pomůže při rozhodování:

Namísto ukládání informací PLM/IoT v systémech ERP k nim mohou uživatelé ERP přistupovat přímo z PLM. V PLM jsou k dispozici např. dynamické 3D modely nebo vizualizace rozšířené reality (AR), což ocení například pracovníci výroby a servisu, když potřebují získat pracovní postupy a údaje ze senzorů.

Namísto ukládání dat ERP do systému PLM k nim mohou uživatelé PLM – například inženýři, kteří potřebují přístup k informacím o nákladech na součást a množství na skladě – přistupovat přímo z ERP prostřednictvím integrace.

Příklady z praxe: synergie propojení SAP a PLM Windchill

Mnoho výrobních podniků si již uvědomuje výhody integrace svých systémů ERP a PLM. Podívejme se na několik příkladů z reálného světa, kde zákazníci integrovali ERP systém SAP a PLM systém Windchill.

Integrace ERP a PLM u Nidec Global Appliance

Nidec Global Appliance, největší výrobce kompresorů pro chladící zařízení, výrazně snížil duplicitní postupy díky integraci PLM Windchill se SAP. Před integrací byli vývojáři nuceni vkládat svou práci zvlášť do Windchill a zvlášť do SAP, což zdvojnásobilo pracnost a zvyšovalo pravděpodobnost chyb. Navíc si lidé nemohli být jisti pravdivostí záznamů v okamžiku, kdy byla v SAP jiná data než ve Windchill.

Tato situace způsobovala selhávání procesů na podnikové úrovni kvůli jejich nedostatečnému řízení, kontrole dodavatelů a řízení zkoušek nových výrobků. Jeden díl tak například mohl být přiřazen ke dvěma různým montážním krokům, nebo naopak jeden montážní krok mohl potenciálně používat dva různé díly. Nejistota ohledně toho, zda se správné informace nacházejí ve Windchill nebo v SAP, způsobovala zpoždění v dodávkách výrobků na trh. Nyní, s integrací mezi PLM a ERP, může Nidec bez problémů vydávat dokumentaci z vývoje do výroby, protože kusovník a související pracovní pokyny jsou synchronizované.

Synergie mezi PLM a ERP v praxi: Vaillant Group

Vaillant Group, globální technologický lídr v oblasti vytápění, ventilace a klimatizace (HVAC), používá několik softwarových platforem, jako jsou CAD (PTC Creo, AutoCAD, Mentor), PLM (Windchill), a ERP (SAP). Dříve řídil procesy a spravoval data manuálně pomocí kombinace tabulek a e-mailů. Ruční sledování podnikových procesů a schvalování kusovníků, 3D CAD modelů, 2D CAD výkresů, technických specifikací a dalších dokumentů však vyžadovalo značné úsilí. Navíc ruční vyhledávání dokumentů a informací v nich bylo obtížné a neefektivní. To se projevovalo v dlouhých termínech uvádění nových výrobků na trh a ve vysoké chybovosti – průměrně 50 % prvních fyzických vzorků vyžadovalo přepracování.

Díky integraci Windchill se SAP nyní Vaillant automaticky propaguje změny produktových dat, včetně výrobních kusovníků, do svého ERP systému. Potřebné funkce poskytuje Windchill a SAP MDG-M s automatickým a transparentním sledováním stavu změn napříč systémy. Řada činností probíhá automaticky na základě předdefinovaných pravidel. Od provedení integrace SAP a Windchill se při zahájení sériové výroby neobjevují žádné zásadní odchylky. Společnost Vaillant dále zkrátila průměrnou dobu náběhu sériové výroby o 25 %.

Tyto příklady ilustrují průběh digitální transformace v uvedených firmách. Sjednocení, resp. propojení datových úložišť z různých částí podniku však může uvolnit potenciál pro inovace v každé výrobní společnosti.